Filtración

proceso unitario de separación de sólidos en suspensión en un líquido mediante un medio poroso, que retiene los sólidos y permite el pasaje del líquido.

Humidificación

como una operación unitaria en la cual se da una transferencia simultánea de materia y calor sin la presencia de una fuente de calor externa, tiene lugar cuando un gas se pone en contacto con un líquido puro, en el cual es prácticamente insoluble. Este fenómeno nos conduce a diferentes aplicaciones además de la humidificación del gas.

La Neumatica

LA NEUMATICA es la tecnología que emplea el aire comprimido como modo de transmisión de la energía necesaria para mover y hacer funcionar mecanismos. Mediante un fluido, ya sea aire (neumática), aceite o agua (hidráulica) se puede conseguir mover un motor en movimiento giratorio o accionar un cilindro para que tenga un movimiento de salida o retroceso de un vástago (barra).

Molienda

En la industria farmacéutica las materias primas de las que se parte para elaborar algún medicamento suelen tener un tamaño de partícula demasiado grande como para darle uso; debido a esto, es común la reducción de tamaño. La manera más empleada para la subdivisión de partículas sólidas grandes en partículas más pequeñas es la trituración y la molienda o molturación.

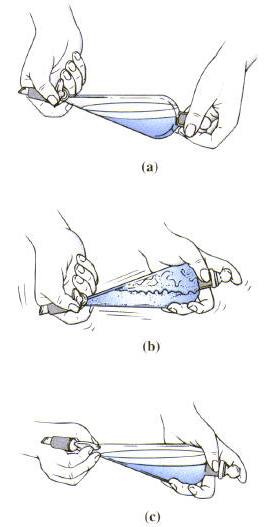

Trituración

rituración Acción que consiste en partir o desmenuzar en trozos pequeños una materia sólida, pero sin llegar a convertirla en polvo..

Evaporación

La evaporación es un proceso físico que consiste en el paso lento y gradual de un estado líquido hacia un estado gaseoso, tras haber adquirido suficiente energía para vencer la tensión superficial. A diferencia de la ebullición, la evaporación se produce a cualquier temperatura, siendo más rápido cuanto más elevada aquella.

FIOBILIZACION

DESTILACION

DESTILACIÓN

Teoría de la destilación

Aparato de destilación

Tipos de destilación

- Destilación simple

- Destilación por vapor

- Destilación al vacío

- Destilación molecular centrífuga

- Sublimación

- Destilación destructiva

aplicacion

- Ron: Ron español o Rhum francés. Partiendo todos de la caña de azúcar, se agrupan en tres variantes básicas. (1) los secos y de cuerpo liviano. Producidos en Cuba, Puerto Rico, México, Argentina, Brasil y Paraguay; (2) los de cuerpo intenso producidos principalmente en Jamaica, Barbados y Demerara (Guyana Britanica); (3) los tipo Brandypero aromáticos de Java e Indonesia, Haití y Martinica.

- Brandy o Cognac: A partir de la destilación de vino o fruta y añejado en toneles de madera. Los más conocidos son los que han tenido origen en Francia bajo el término de cognac y es el reconocido como destilación de vino. Los de fruta parten de manzanas, cereza, albaricoque (damasco), ciruela, etc. aunque son bebidas conocidas no comobrandy o cognac si no por las marcas del producto terminado o nombre histórico que se les haya asignado.

- La Slivovitza que derivan su nombre de la ciruela utilizada (Quetsch o Mirabelle). El Barat Palinka que deriva delalbaricoque y añejada en barriles de madera. El Brandy de cereza que es también conocido como Kirsch en Francia yKirschwasser en Alemania y Suiza que no tiene añejamiento alguno y por tanto color transparente.

- Tequila: Obtenido a partir del mezcal o agave, variedades de cactus de México y del desierto del sur de Estados Unidos de Norteamérica. Su añejamiento aumenta su calidad. Se comercializa con graduaciones alcohólicas que van desde los 37º hasta los 50º.

- Oke (Okelehao): Parte de la destilación de melaza de caña de azucar, arroz y jugo de una fruta local con la que también hacen una comida llamada Poi. Es añejada en barriles de roble.

- Ng ka py: Es una variedad de whisky chino de 43º hecho a partir de mijo y hierbas aromáticas y envejecido enmadera.

- Aguardientes aromáticos: Este grupo incluye varias bebidas alcohólicas de alta graduación (mayor a 40º). Aquí se encuentran la ginebra, la Zubrovka y el Akvavit escandinavo, distinta al aquavitae escocess. La ginebra se elabora a partir de cereales aromatizados con bayas de enebro. La Zubrowka (45º) pero aromatizada con ciertas variedades de hierbas aromáticas. El Akvavit escandinavo (46º) que se produce en forma similar a la ginebra pero incluye destilado de patata y se aromatiza con semillas de comino. La variedad Danesa es incolora y se aromatiza con semilla de carvi. Las variedades Noruegas y Suecas tienen tono rojizo, son mas dulces y picantes. La variedad Finlandesa se aromatiza con canela. La cachaça brasileña elabora a partir de caña de azúcar, con la diferencia que no incluye añejamiento en madera y carece de aroma por lo que suele complementarse con azucares y cítricos.

- Licores: Es el grupo quizá de menor graduación alcohólica y que incluye las bebidas más dulces y aromáticas. La cantidad de combinaciones y sabores existente es ilimitada. En muchos casos es estandarizada y en otros es asociado a una marca. Su graduación alcohólica comienza en los 27º y termina con los más fuertes en los 40º.

EXTRACCION

CONDUCCION

La conducción es el fenómeno consistente en la propagación de calor entre dos cuerpos o partes de un mismo cuerpo a diferente temperatura debido a la agitación térmica de las moléculas, no existiendo un desplazamiento real de estas.

CONVECCIÓN

AISLAMIENTO TERMICO

RADIACION

Radiación

Radiación térmica:

- Radiación absorbida. La cantidad de radiación que incide en un cuerpo y queda retenida en él, como energía interna, se denomina radiación absorbida. Aquellos cuerpos que absorben toda la energía incidente de la radiación térmica, se denominan cuerpos negros.

- Radiación reflejada. Es la radiación reflejada por un cuerpo gris.

- Radiación transmitida. La fracción de la energía radiante incidente que atraviesa un cuerpo se llama radiación transmitida

FLOTACIÓN

APLICACIONES

Tratamiento de minerales (Separación diferencial de partículas minerales):

LA HIDRAULICA

LA HIDRAULICA

.jpg)